高端预浸料及先进复合材料

(1)项目来源

中国航天科工集团五院。

(2)项目依托单位(公司)实力概述

项目依托单位:黑龙江科大志茂复合材料有限公司。

黑龙江科大志茂复合材料有限公司成立于2014年,注册资本1000万,坐落于哈尔滨平房区哈南工业新城核心区。公司专门从事纤维增强树脂基复合材料的开发,业务范围涉及高性能树脂基体的研制与生产(如高性能环氧树脂、氰酸酯树脂、双马来酰亚胺树脂);高性能预浸料(如低温固化预浸料、耐高温预浸料、功能型预浸料);复合材料结构件(如复合材料桁架结构,无人机复合材料壳体);复合材料功能件(如透玻罩,阻燃产品)等领域。

公司与哈尔滨工业大学、北京航空航天大学、北京化工大学保持密切的技术合作关系,深耕树脂基复合材料的理论基础。同时公司与航天科工集团的各航天院所及相关单位保持密切的业务和技术合作关系,准确把握复合材料发展方向和实际需求。例如公司开发的氰酸酯预浸料的性能与国际同类产品性能相当,具有优异的空间性能和耐湿热性能,公司制备的空间飞行器的结构件得到了相关单位的高度认可。公司开发的用于制备无人机壳体的低温固化环氧树脂预浸料大大降低了无人机壳体的制造成本,而且提高了产品的尺寸精度。

公司聚集了一批优秀的博士生和硕士生,还有从事树脂基复合材料研发的教授级高工、高工。同时具有树脂基复合材料成型设备、机械加工设备和多种复合材料测试仪器。

(3)基础条件及创新发展能力

基础条件:黑龙江科大志茂复合材料有限公司以市场为导向,技术创新为牵引,致力于先进树脂基复合材料的研发、制造。公司目前具备完整的树脂基复合材料产品研发能力,具体包括基础材料研发、产品结构设计、复合材料成型工艺和产品机械加工工艺。基础材料研发方面,公司以哈尔滨工业大学、北京化工大学等高校的5名优秀博士生、硕士生为主,深入研究高性能的树脂基体(如氰酸酯、双马来酰亚胺树脂)的固化、成型工艺,树脂与纤维的界面、预浸料的制备技术等。不仅具有深入的理论基础,同时具有扎实的复合材料研制经验。复合材料产品结构设计方面,公司以3名具有十几年产品结构设计经验的高工、工程师为主。可以进行复合材料产品结构设计、结构优化、有限元分析。复合材料成型工艺方面以5名具有几十年复合材料研发经验的教授级高工和高级工程师为主,对纤维缠绕成型、模压成型等工艺具有深入的理解。公司高薪聘请专业的管理人才负责公司的运营,聘请具有航空航天领域背景的市场营销人员负责市场开拓业务。为保证复合材料的研制和生产,公司具有树脂基复合材料研发的设备(如反应釜、缠绕机、预浸机),测试仪器(如力学测试仪器、电子扫描电镜、热分析仪器)。同时配置五轴数控加工中心、三轴数控加工中心等设备。

创新发展能力:公司与国内外复合材料的研究院所和主要的应用单位保持技术合作关系,如航天三院、哈尔滨工业大学等。同时公司还不定期组织人员去国外学习先进的复合材料技术。这些措施使公司可以准确的把握复合材料的发展方向和技术前沿,充分了解市场的需求,以解决现实需求牵引公司技术创新。同时公司为员工提供了创新的土壤。公司员工人员配置合理,覆盖复合材料研发的全部环节,使技术人员能够充分的、深入的理解复合材料产品,为创新提供技术保障。公司鼓励创新,并提供资金支持与鼓励,为创新提供物质保证。技术创新是本公司发展的基石,同时也是公司的理念。通过创新思维,公司前期研发出氰酸酯基预浸料,聚酰亚胺预浸料、低温固化环氧预浸料成功的应用到航天、航空领域,得到了客户的好评。创新能力为公司带来了生存、发展的契机,这些成绩说明公司公司技术创新及技术创新的管理是成功的、可行的。为以保持技术领先优势,达到创建一家高技术含量、高利润率的复合材料公司,未来3年拟投入研发资金300万元,用于树脂基复合材料的研发:1)高尺寸稳定性树脂及预浸料的研发,满足卫星、电子工业对复合材料的需求。2)耐高温树脂基复合材料的研发。满足国防工业及能源工业对耐高温产品的需求。3)超轻质复合材料结构的开发。满足飞行器(如导弹、卫星、飞艇等)对减重的需求。

(4)技术水平

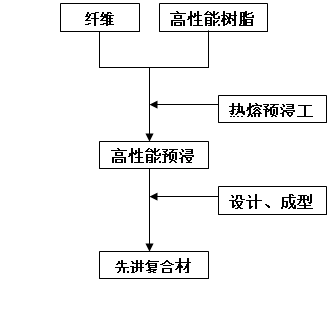

研制技术路线:预浸料是先进复合材料制品的基础,高性能的树脂体系(如氰酸酯树脂体系、耐高温双马树脂体系等)决定了预浸料的性能,因此高性能的树脂体系是本项目的核心技术之一。本项目通过深入的研究树脂(环氧树脂、氰酸酯、聚酰亚胺)的固化机理,合理的分子结构设计、严格的工艺控制研制出了可以低温固化、高温使用、性能优异并且适合预浸料生产的树脂体系。其次,本项目采用热熔预浸工艺生产预浸料,产品具有无溶剂、环保、质量稳定的特点。本项目通过先进的真空辅助展纱工艺可以制备超薄预浸料(厚度可以达到0.04mm),非常适用于先进复合材料制品的制备。先进复合材料成型工艺可以采用缠绕、真空辅助等方法,具有低成本、稳定的特点。在复合材料制品的结构设计、结构优化、成型工艺等方面,本项采用当前先进技术和丰富的复合材料研制经验,可以使产品减重达30以上。

图1 项目的技术原理示意图

产品的成熟性:经过前期的生产实践,公司在预浸料方面形成系列化、标准化的生产工艺。其中,产品系列化是指针对特定目标客群和特定土地属性、具有相似或相同的功能或风格特征的系列产品组合。产品标准化是指对产品线中的产品标准进行总结和提炼,形成产品技术标准和实施标准,达到复制、连锁开发的条件和程度,并持续完善的过程。

表1 系列化预浸料产品

牌号 |

树脂类型 |

固化 温度 |

适用 温度 |

特性 |

制备方法 |

PL®62 |

腈基树脂 |

320 ℃ |

400 ℃ |

优异的耐高温性能 优异的阻燃性能 |

溶剂法 |

PL®56 |

聚酰亚胺 |

230℃ |

300℃ |

优异的耐湿热性能 无溶剂,固化压力低 |

热熔法 |

PL®52 |

双马来酰亚胺 |

200℃ |

200℃ |

优异的耐高温性能 常温储存期>1个月 |

热熔法 |

PL®43 |

氰酸酯 |

180℃ |

150℃ |

优异的尺寸稳定性 耐空间环境;高韧性 优异的介电性能 |

热熔法 |

PL®46 |

氰酸酯 |

320℃ |

350℃ |

杰出的耐高温性能 树脂流动性能好 |

热熔法 |

PL®31 |

环氧 |

70℃ |

80℃ |

固化温度低; 固化产品内应力小; 常温储存期>3个月. |

热熔法 |

PL®36 |

环氧 |

180℃ |

150℃ |

韧性好 吸湿性低 |

热熔法 |

公司以高性能预浸料为基础,结合先进的复合材料设计理论和制备工艺,逐渐开拓先进复合材料制品市场。具体复合材料市场如下:

1)无人机壳体

u 机身壳体全部采用碳纤维复合材料,减重效果明显。

u 在复合材料机身设计和制造过程中采用大面积整体成型技术,典型地发挥了复合材料大面积整体成型的优点。不仅减少零件和紧固件数量,还减少后加工量和装配工作。

u 采用PL®31预浸料,降低固化温度,成本得到了极大的降低。

2)高精度复合材料管件

u 采用纤维缠绕成型工艺,自动化程度高,质量稳定;

u 吸湿率<0.2%,耐湿热性能优异,适用于对尺寸稳定性要求较高的结构;

u 真空总质量损失率<0.15%,适用于空间卫星主承力结构。

u 热膨胀系数、力学性能可按照用户需要进行设计;

u 具有较高的抗剪性能和较低的孔隙率,可用于传动轴。

3)异形结构件

u 结构复杂,尺寸精度要求较高;

u 产品使用温度可以根据需要选用相应的树脂配方,长期使用温度最高可达400℃,短期使用温度最高可达450℃

u 产品可采用整体成型工艺,可靠性高。

4)复合材料格栅结构

u 网格结构可按要求设计,如正方形网格、Kagome网格、等网格、金刚石网格等;

u 壳体根据需要设计成单蒙皮结构和双蒙皮结构,使结构具有高稳定性和高承载效率;

u 纤维体积含量可达60%,减重效果明显

u 可用于机身结构、水下舰艇结构、鱼雷、导弹级间段等承载构件

5)透波罩

u 氰酸酯具有优异的透波性能和耐热性能,广泛用于高性能透波罩;

u 根据透波罩对透波率、使用温度的要求,可选用石英纤维、玻璃纤维、和芳纶纤维;

u 石英纤维/ PL®46可用于耐高温透波罩,使用温度可达300℃以上,透波率>90%(1GHz)

u 石英纤维/ PL®62透波罩的使用温度可达450℃。

6)耐高温罩

u 最高使用温度可达350℃,满足发动机壳体的使用要求;

u 耐航空煤油、润滑油,同时可按要求设计耐腐蚀性能。

u 具有阻燃性能,燃烧等级可按要求设计。

产品的创新点:超轻、超强、超稳定是本项目产品的主要特点,其中主要创新点有以下几点:1)具有超高的稳定性,可实现复合材料功能结构一体化设计。通过分子结构设计及合理的工艺设计,本项目提供的氰酸酯复合材料产品具有超高的尺寸稳定性和超低的吸水率,其性能与美国高端卫星采用的氰酸酯产品性能相当。解决了我国卫星及电子工业对超稳定复合材料制品的迫切需求。2)具有优异的工艺性,可降低复合材料的成本。通过优化树脂配方和预浸料制备工艺,本项目提供的预浸料(如耐高温双马预浸料)可以实现低温、低压固化,与目前通用的高温、高压固化的耐高温预浸料相比,明显降低复合材料的成本。3)超轻质复合材料制品。本项目通过轻量化设计,可将桁架类复合材料制品的重量降低30%以上。

知识产权状况及采用标准:我公司研制的高端预浸料以申请国家发明专利两项,同时以已申请注册商标,我公司拥有该技术的全部所有权。公司依据《中华人民共和国清洁生产促进法》等相关法律和法规,确保环境安全、保障人体健康,制定了企业标准。

(5)经济效益和市场前景分析

经济效益:目前公司合同额较大的项目有无人机壳体项目和空间卫星支架项目。无人机壳体采用本项目研制的低温固化预浸料并结合整体成型工艺制备无人机壳体,目前每年的需求量在400架以上,以每架5万元计算,年销售额可以达到2千万元。空间卫星结构件采用氰酸酯预浸料研制的空间卫星结构件具有尺寸稳定,重量轻的特点。目前每年的需求量在100件以上,以每件10万元计算,年销售额1千万元以上。以上两个项目每年至少可以带来3千万元以上的经济价值。其次,公司的耐高温预浸料、复合材料格栅结构等产品还在预研阶段,定型以后每年的市场需求量至少在5000万元元以上。在民用市场方面,低温固化的环氧预浸料可以应用于汽车、自行车、游艇、钓鱼竿等产品。但目前公司产能有限,产品主要用于军用市场,如公司产能扩大,将产品投放到民用市场,每年的市场销售额预计5千万元以上。

市场前景分析:本项目产品经过多年的研发,于2010年开始进入应用阶段,经过近四年的完善及应用实践的积累,产品质量得到了客户的认可,并且逐步取代传统的环氧预浸料产品。随着产品应用深度和广度的扩大,市场的需求会不断扩大,具有极大的推广前景。

(6)社会效益

解决国防事业对高端预浸料及先进复合材料的迫切需要。武器型号(如超音速飞行器、空间飞行器)的发展需要轻质、耐高温的复合材料结构件。目前国内耐高温产品不能很好的满足市场的需要,同时进口产品受限,因此本项目的产品很好的满足了国内市场对同类产品的迫切需求。

复合材料产品高昂的价格限制其应用范围,欧美等国家近年来提出了多种降低复合材料成本的方法。如美国提出低成本成型工艺,德国投资近一亿欧元用于降低复合材料成本技术,低温固化技术就是其中技术之一。本项目研制的70℃固化预浸料与市场通用的120℃固化预浸料相比,固化温度降低50℃,同时对设备要求降低,可以很好的达到降低复合材料制品成本的目的。

同时本项目研制的功能型预浸料(如耐湿热的氰酸酯预浸料、阻燃预浸料和耐高温预浸料等)可用于制备功能型的复合材料制品,进一步的拓宽了复合材料的应用领域。

(7)产品产业化能力

高端预浸料和先进复合材料项目现已启动并已投入近300多万元。本公司将自主创新生产低温固化预浸料、耐350℃预浸料、功能性预浸料,以满足国内对高端预浸料的迫切需求。同时公司研制超轻、超强、超稳定的复合材料结构件和低成本复合材料产品。目前公司生产的无人机壳体、飞行器结构件已得到应用,并得到航空航天院所的高度肯定。

生产场所:本项目拥有生产厂房近1000m2,位于同江路哈表基团3号厂房,用于产品的中试生产车间,产能约20万吨/年。同时在高校和研究院所具有研发基地2个。

仪器设备:公司拥有与生产线、研发等配套各类设备近7余台套,实验和检测仪器数台套,完全能够满足科研,试、实验和工业化生产需要。公司通过“差异化”竞争策略,以国内紧缺的高端预浸料(如70℃固化预浸料、空间飞行器用的氰酸酯基预浸料和耐高温预浸料)顺利进入航空、航天等领域,并得到了市场的认可。以此为基础,公司为客户提供相关的复合材料产品。如无人机壳体、空间卫星支架、耐高温的飞行器结构件等产品。预计2014年-2016年合同额在1000万/年以上。

表2 主要设备一览表

序号 |

设备名称 |

规格型号 |

数量(台套) |

1 |

工艺设备 |

|

|

1.1 |

数控缠绕机 |

CKL50/2 |

1 |

1.2 |

热熔预浸机 |

1000型 |

1 |

1.3 |

固化炉 |

300型 |

1 |

1.4 |

展纱器 |

--- |

1 |

1.5 |

五轴加工中心 |

MATEC-40P |

1 |

1.6 |

三轴加工中心 |

HTM-1500G |

1 |

1.7 |

反应仪器 |

DBM-300 |

1 |

2 |

测试仪器 |

|

|

2.1 |

万能力学实验机 |

CTM-B1 |

1 |

2.2 |

热力分析仪器 |

--- |

1 |

2.3 |

扫描电镜 |

SU50000 |

1 |

3 |

辅助设备 |

|

|

3.1 |

真空辅助设备 |

--- |

2 |

3.2 |

工装 |

--- |

1 |

公司前期预浸料产品力争做到技术先进,国内领先的水平,避免了与国内预浸料厂商“比价格、拼资金”的困境,其产品销售为公司带来40%以上的利润回报率。公司通过技术实力不断拓宽产品线、力争在5年之内使公司产品满足国内对中高端预浸料的使用需求。